轮胎制造工艺条件包括以下几个方面:

1. 橡胶的选取。在制造轮胎时,必须根据特定用途和产品等级选择适当的橡胶。不同种类的橡胶具有不同的性能和用途,例如,具有耐磨、耐滑、抗疲劳等特性。因此,正确选择橡胶是制造工艺中的关键环节。

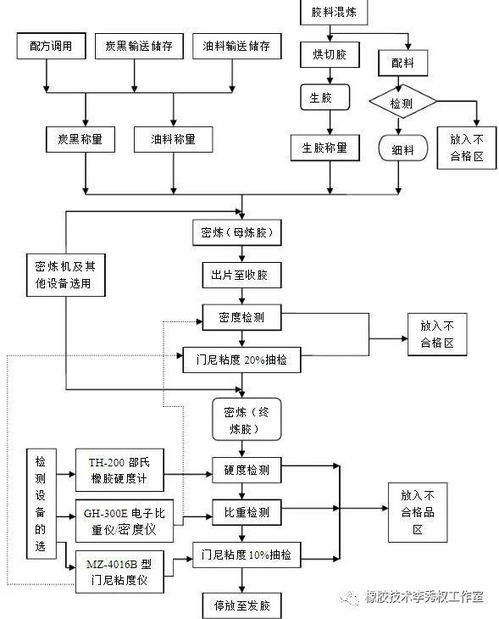

2. 胶料的混炼。将所需原料放入混炼设备中,使其充分熔合均匀,制成可用的胶料。在混炼过程中,需要严格控制温度、时间和压力,以确保胶料的质量和性能。

3. 轮胎成型。将已制备好的胶料放置在轮胎模具中,然后进行加压、加热和硫化等工艺处理,最终形成轮胎。成型过程需要确保轮胎的尺寸和形状符合设计要求,并且具有良好的表面质量和稳定性。

4. 轮胎硫化。硫化是轮胎制造中最为关键的环节之一,它能够使橡胶原料具有一定的弹性、硬度和其他物理性能。硫化过程中需要控制温度、时间和压力等参数,以确保轮胎硫化的质量。

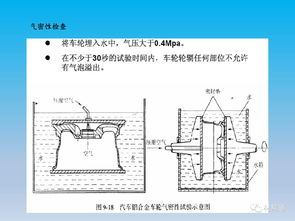

5. 质量检测与包装。经过成型和硫化等工艺环节后,需要对轮胎进行严格的质量检测,如外观检查、性能测试等。只有合格的轮胎才能进行包装,并准备出厂销售。

轮胎制造工艺条件包括橡胶的选取、胶料的混炼、轮胎成型、轮胎硫化和质量检测与包装等环节。这些环节都需要严格控制工艺参数和质量标准,以确保轮胎产品的质量和性能符合要求。

:打造卓越性能的关键

轮胎制造工艺条件又是如何影响这些关键性能的呢?本文将详细介绍轮胎制造工艺条件的方方面面,帮助您了解如何打造出卓越性能的轮胎。

一、原材料选择

轮胎制造的第一步是选择合适的原材料。高质量的原材料是制造高性能轮胎的基础。轮胎的主要原材料包括天然橡胶、合成橡胶、钢丝、纤维和化学添加剂等。其中,天然橡胶和合成橡胶是最重要的原材料,直接影响轮胎的性能。

二、制造工艺流程

轮胎制造工艺流程包括以下几个主要步骤:

1. 炼胶:将橡胶和其他原材料混合在一起,经过高温炼制,制成可用于下一步加工的胶料。

2. 压延:将胶料通过压延机加工成一定厚度和宽度的胶片。

3. 裁断:根据轮胎设计要求,将胶片裁剪成所需的形状和尺寸。

4. 硫化:将裁断后的胶片在模具中加热加压,使橡胶分子与硫磺结合,形成稳定的硫化反应,从而赋予轮胎所需的物理性能。

5. 检测与包装:经过硫化后的轮胎需要进行质量检测,确保符合设计要求。合格的产品将被包装并交付给客户。

三、工艺条件对轮胎性能的影响

1. 温度:温度对橡胶的加工性能和硫化反应具有重要影响。过高或过低的温度都会导致橡胶性能下降。因此,在制造过程中需要严格控制温度。

2. 压力:在硫化过程中,压力是影响轮胎性能的关键因素之一。适当的压力可以确保胶片在模具中完全硫化,并保持轮胎结构的稳定性。

3. 时间:硫化时间也是影响轮胎性能的重要因素。过长或过短的硫化时间都会导致轮胎性能下降。因此,需要根据设计要求和原材料性能来确定最佳的硫化时间。

4. 配方:不同的配方会导致不同的材料性能。通过调整配方中的化学添加剂种类和用量,可以优化轮胎的性能。

5. 环境:环境因素如湿度和空气中的氧气含量也会影响轮胎的性能。过高的湿度会导致原材料受潮,影响硫化反应;过多的氧气则会导致橡胶氧化,降低使用寿命。

四、结论

轮胎制造工艺条件是影响轮胎性能的关键因素之一。通过选择合适的原材料、严格控制制造工艺流程和优化工艺条件,可以制造出高性能、高质量的轮胎。对于汽车制造商和车主来说,了解轮胎制造工艺条件有助于选择合适的轮胎产品,提高车辆性能和安全性。同时,对于研究人员和工程师来说,进一步探索轮胎制造工艺条件及其对性能的影响,有助于推动轮胎技术的创新和发展。