轮胎生产工艺的技术难点主要集中在以下几个方面:

1. 配方设计:轮胎的配方设计是生产工艺中的核心难点。要制造出具有优秀性能、耐磨性、抗湿滑性和低滚阻的轮胎,需要精确地调配各种原材料的配比,如炭黑、橡胶、化学添加剂等。同时,还需要考虑不同路况和气候条件下的性能表现,这需要大量的实验和经验积累。

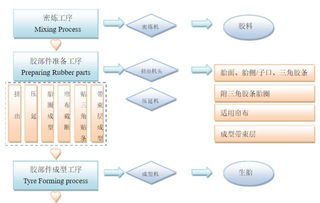

2. 混炼工艺:混炼是轮胎生产的关键步骤之一,需要将各种原材料混合在一起,形成均匀的混合物。在这个过程中,需要解决原料之间的相互影响和反应,控制好温度、压力和时间等参数,保证混炼质量和效率。

3. 成型工艺:轮胎成型是制造过程中的另一个关键步骤,需要将半成品和加强材料组装成完整的轮胎形状。在这个过程中,需要精确控制各个部件的位置和张力,保证轮胎的圆度和稳定性。同时,还需要解决材料之间的粘合和密封问题,确保轮胎的耐用性和气密性。

4. 硫化工艺:硫化是轮胎生产中的最后一个步骤,通过加热和加压将橡胶分子交联在一起,形成稳定的网状结构。硫化过程中需要控制好温度、压力和时间等参数,保证硫化质量和效率。同时,还需要解决硫化过程中产生的废气和废水的处理问题,确保生产过程的环保性。

技术难点的深度解析

因此,轮胎的生产工艺显得尤为重要。轮胎生产过程中存在许多技术难点,本文将对这些难点进行深入解析,并探讨可行的解决方案。

二、轮胎生产工艺概述

轮胎的生产工艺主要包括以下几个步骤:

1. 原材料准备:主要包括橡胶、纤维材料、化学添加剂等。

2. 混炼:将原材料混合,通过高温和压力作用,使其充分熔融并均匀混合。

3. 成型:将混炼后的材料压入模具中,形成轮胎的形状。

4. 硫化:在一定的温度和压力下,使轮胎材料发生化学反应,提高轮胎的强度和稳定性。

5. 质检和包装:对成品轮胎进行质量检查,合格后进行包装。

三、轮胎生产工艺的技术难点

1. 原材料的稳定性:轮胎的原材料如橡胶、纤维材料等容易受温度、湿度等因素的影响,导致性能不稳定。

2. 混炼的均匀性:混炼过程中,如何保证原材料的均匀混合是一个重要问题。不均匀的混合会导致轮胎性能的不一致。

3. 成型过程的控制:成型过程中,模具的温度、压力等条件对轮胎的性能有重要影响,如何精确控制这些参数是一个难题。

4. 硫化的质量:硫化过程中,温度和压力的控制直接影响到轮胎的强度和稳定性。如何确保硫化的质量是另一个技术难点。

5. 环保要求:现代轮胎生产中,环保要求越来越高,如何实现生产过程中的环保控制是当前的一个重要问题。

四、解决方案与建议

针对以上技术难点,可以采取以下措施:

1. 对原材料进行严格的质量控制,定期检测其性能指标,确保其稳定性。

2. 采用先进的混炼技术,如密炼机等,提高原材料的混合均匀性。