轮胎制造工艺条件

一、原材料选择

轮胎制造的第一步是原材料的选择。主要包括橡胶、纤维材料、金属材料和其他添加剂。

1. 橡胶:天然橡胶或合成橡胶被用来制作轮胎,其中天然橡胶的品质和特性会直接影响到轮胎的性能。

2. 纤维材料:如尼龙、聚酯等,被用作增强材料,增加轮胎的强度和耐久性。

3. 金属材料:钢丝和钢丝帘线等被用来增加轮胎的强度和结构稳定性。

4. 添加剂:如抗氧化剂、抗紫外线剂等,用于改善橡胶的性能,提高轮胎的使用寿命。

二、配方设计

根据产品的性能要求,设计出合理的配方是制造高质量轮胎的关键步骤。配方中各种原材料的比例必须精确控制,以确保轮胎的各项性能指标达到预期。

三、混炼工艺

混炼是将原材料混合并熔融的过程,以获得均匀的混合物。在此过程中,各种原材料在高温下充分混合,形成均匀的胶料。

四、成型工艺

成型工艺是将胶料制成轮胎形状的过程。这个过程包括压延、裁断、成型等步骤。压延是将胶料通过模具制成一定形状的过程,裁断是根据轮胎设计要求裁剪胶料,成型是将裁剪好的胶料组合成轮胎形状。

五、硫化工艺

硫化是轮胎制造中非常重要的步骤,它决定了轮胎的结构和性能。硫化过程中,轮胎在高温高压下与硫磺反应,使橡胶交联,提高轮胎的物理性能和化学稳定性。

六、质量控制

在每个生产阶段,都需要进行严格的质量控制以确保产品质量。这包括原材料的质量控制、生产过程中的质量控制以及最终产品的质量控制。质量控制是保证每个轮胎都符合规格和性能要求的关键步骤。

七、性能测试

在生产过程中和生产结束后,需要对轮胎进行一系列的性能测试,以确保其满足设计要求和质量标准。这些测试包括耐久性测试、摩擦测试、温度测试等。

八、成品检验

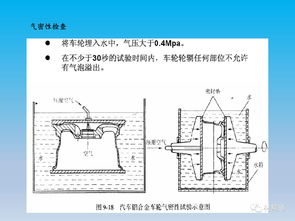

在所有生产步骤和性能测试完成后,需要对成品轮胎进行严格的检验,以确保其满足所有质量标准。成品检验包括外观检查、尺寸检查、气压检查等。只有在所有检查都合格后,轮胎才能被视为合格品并准备发货。