轮胎制造工艺:从原料到成品的全面解析

一、引言

轮胎制造工艺是一个复杂且精细的过程,涉及到多个关键环节。从原料选择与处理到硫化工艺,再到质量控制和性能测试,每一个步骤都对轮胎的性能和安全性至关重要。本文将对轮胎制造过程中的各个步骤进行详细解析。

二、原料选择与处理

1. 原料:轮胎制造的原料主要包括天然橡胶、合成橡胶、钢丝、纤维材料等。这些原料的选择直接影响轮胎的性能。

2. 处理:原料处理包括清洗、干燥、切割等环节,确保原料符合后续工艺的要求。

三、配方设计

1. 配方:根据产品需求和性能要求,设计轮胎的配方。配方决定了轮胎的主要性能,如耐磨性、抓地力、抗滑性等。

2. 计算机辅助设计:利用计算机辅助设计软件进行配方设计和模拟,优化轮胎的性能。

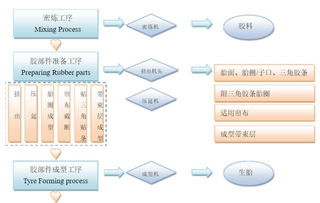

四、混炼工艺

1. 混炼:将所有原料放入混炼设备中,在一定温度和压力下进行混合。混炼过程使原料充分融合,为后续工艺提供稳定的基材。

2. 质量控制:对混炼后的材料进行质量检测,确保其符合标准。

五、成型工艺

1. 成型:根据设计好的配方和结构,将混炼后的材料加工成轮胎的形状。成型过程包括轮胎的轮廓、厚度、气密性等方面的控制。

2. 材料流动:在成型过程中,需要控制材料的流动,确保轮胎的结构和尺寸符合要求。

六、硫化工艺

1. 硫化:在一定的温度和压力下,将生橡胶转化为具有弹性和耐疲劳性的硫化橡胶。硫化过程提高了轮胎的耐用性和稳定性。

2. 温度与时间:硫化过程中的温度和时间是影响轮胎性能的关键因素。合理的温度和时间设置能提高轮胎的质量和性能。

七、质量控制

1. 检查:在每个生产阶段结束后,都需要对轮胎进行质量检查,确保其符合各项性能指标。

2. 返工与报废:对于检查中发现的不合格产品,可以进行返工或报废处理,保证产品的质量。

八、性能测试

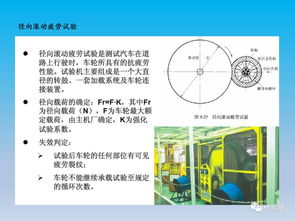

1. 实验室测试:在生产过程中和生产结束后,需要对轮胎进行多项性能测试,如耐久性测试、摩擦系数测试等。这些测试的结果可以用来评估轮胎的性能和安全性。

2. 道路测试:在完成所有实验室测试后,还需要进行道路测试,以进一步评估轮胎在实际使用条件下的性能和安全性。

九、成品检验

1. 外观检验:对成品轮胎进行外观检查,包括是否有气泡、划痕、胎面磨损等问题。

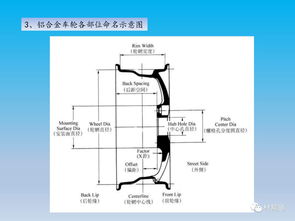

2. 尺寸检验:测量成品轮胎的各项尺寸参数,确保其符合设计要求。

3. 压力检验:对成品轮胎进行充气并检测其压力值,确保其气密性符合标准。

十、环境与安全

1. 环境保护:轮胎制造过程中可能会产生废气、废水等污染物,应当采取适当的处理措施,降低对环境的影响。

2. 安全生产:在生产过程中,应当遵守安全生产法规,提高员工安全意识,确保生产安全。

十一、生产效率提升

1. 工艺改进:通过对生产工艺的不断改进和优化,提高生产效率。例如引入更先进的设备、简化生产流程等。

2. 自动化与智能化:利用自动化设备和智能化技术,减少人工干预,降低出错率,提高生产效率。例如使用机器人进行搬运、使用自动化检测设备进行质量检测等。

3. 供应链管理:优化供应链管理,确保原材料的供应稳定、物流顺畅,降低生产中断的风险。同时,与供应商建立紧密的合作关系,共同提升生产效率。