轮胎制造工艺条件

一、原材料选择

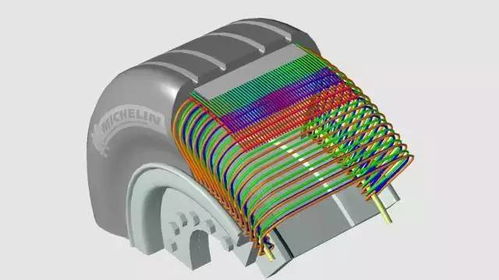

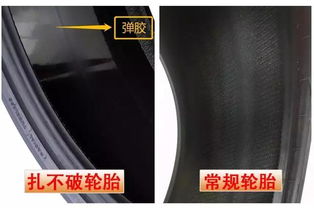

轮胎制造的第一步是原材料的选择。高质量的原材料是生产优质轮胎的基础,主要包括橡胶、纤维材料、金属等。其中,橡胶材料不仅提供了轮胎的弹性,还起到了耐磨、抗撕裂、抗老化的作用。纤维材料则提供了轮胎的强度和结构支撑。金属则主要用于轮胎的钢丝层,提高轮胎的强度和刚性。

二、配方设计

配方设计是轮胎制造的核心环节,直接决定了轮胎的性能和质量。配方设计师需要根据客户的需求和市场环境,选择合适的原材料,并确定各原材料的比例。同时,还需要考虑轮胎的设计、结构、尺寸等因素,以确保轮胎的性能和质量达到最佳。

三、混炼工艺

混炼工艺是轮胎制造的关键步骤,即将原材料混合并炼制成胶料。这个过程中,需要控制温度、压力、时间等参数,以确保胶料的均匀性和质量。混炼工艺的好坏直接影响到轮胎的性能和质量。

四、挤出工艺

挤出工艺是将混炼后的胶料通过挤出机加工成轮胎的形状。这个过程中,需要控制挤出机的温度、压力、速度等参数,以确保轮胎的形状和尺寸符合设计要求。挤出工艺的好坏直接影响到轮胎的形状和尺寸精度。

五、硫化工艺

硫化工艺是将挤出后的轮胎放入硫化机中进行高温高压处理,使橡胶分子交联,形成稳定的网络结构。这个过程中,需要控制硫化机的温度、压力、时间等参数,以确保轮胎的物理性能和耐久性。硫化工艺的好坏直接影响到轮胎的性能和使用寿命。

六、质量控制

质量控制是轮胎制造的重要环节,包括原材料检验、过程控制、成品检测等环节。质量控制的好坏直接影响到轮胎的质量和性能。因此,质量控制是轮胎制造过程中的重要环节。

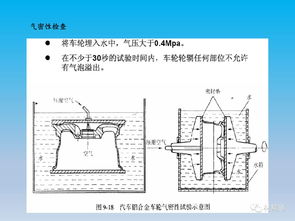

七、成品检测

成品检测是轮胎制造的最后环节,通过对生产出的轮胎进行一系列的性能测试和检测,以确保其符合设计要求和质量标准。成品检测的内容包括外观检测、尺寸检测、物理性能检测、耐久性检测等。成品检测的好坏直接影响到产品的质量和客户满意度。

八、安全环保

在轮胎制造过程中,安全和环保也是非常重要的方面。制造轮胎的过程中可能会产生一些有害物质和废弃物,如不加以处理可能会对环境和人体健康造成影响。因此,在生产过程中需要采取一系列的安全环保措施,如废气处理、废水处理、噪声控制等。同时,也需要加强对员工的安全培训和教育,确保员工的安全和健康。

九、生产效率提升

生产效率的提升是轮胎制造企业持续发展的重要保障。通过采用先进的生产设备和技术,优化生产流程和管理模式,降低生产成本和提高生产效率,可以增强企业的市场竞争力。同时,也需要加强对员工的培训和教育,提高员工的专业技能和管理水平,以促进生产效率的提升。

十、发展趋势与挑战

随着科技的不断发展和市场竞争的加剧,轮胎制造行业面临着许多新的发展趋势和挑战。其中,智能化制造、绿色环保、个性化定制等是未来发展的重要方向。同时,随着新能源汽车市场的不断扩大,电动汽车用轮胎的需求也在不断增加,这给行业带来了新的发展机遇和挑战。因此,轮胎制造企业需要不断探索和创新,以适应市场的发展趋势和满足客户的需求。